Ingersoll Rand aumenta la capacità produttiva grazie a un FMS perfettamente integrato all’automazione degli utensili

Quando la loro gamma di prodotti è aumentata in modo progressivo fino a raddoppiare, Ingersoll Rand ha dovuto affrontare la sfida di come aumentare la capacità produttiva, considerando i cicli di lavorazione relativamente brevi e un’elevata richiesta di utensili. Il sistema FMS di Fastems, dotato di automazione degli utensili, ha consentito agli operatori di risparmiare tempo, aumentare l’utilizzo del mandrino e integrare vari processi in uno solo.

Ingersoll Rand è un’azienda leader mondiale nella produzione di compressori, con 21.000 dipendenti in tutto il mondo. Nel nuovo sito produttivo inaugurato nel 2022 a Tampere, in Finlandia, l’azienda produce compressori a iniezione d’olio per vari settori industriali. Il mix e i volumi di produzione variano a seconda delle esigenze dei clienti. Jani Mannila, Advanced Manufacturing Engineering & Production Manager, riassume le principali esigenze di produzione:

“I nostri compressori hanno una durata fino a 100.000 ore, il che significa che i nostri standard di qualità sono estremamente elevati. Siamo in grado di produrre componenti a flusso singolo o in serie e desideriamo offrire ai nostri clienti prezzi ragionevoli.”

“Il nostro mix di produzione è raddoppiato negli ultimi 14 anni. I nostri tempi di lavorazione sono relativamente bassi e una singola operazione può richiedere fino a 70 utensili. Automatizzare solo i pallet di lavorazione non ci garantirebbe la flessibilità di cui abbiamo bisogno.”

Ingersoll Rand utilizzava già da trent’anni i sistemi di produzione flessibili (FMS) Fastems. Perciò l’azienda sapeva bene come programmare automaticamente ordini di produzione variabili ed eseguirli su diversi centri di lavorazione, ottenendo un elevato utilizzo dei mandrini, tempi di consegna brevi e una qualità costante. Con il mix di produzione più elevato mai raggiunto, Ingersoll Rand voleva anche ridurre al minimo i tempi di attesa per la lavorazione legati agli utensili e lo sforzo costante degli operatori per mantenere le macchine rifornite di utensili sufficienti.

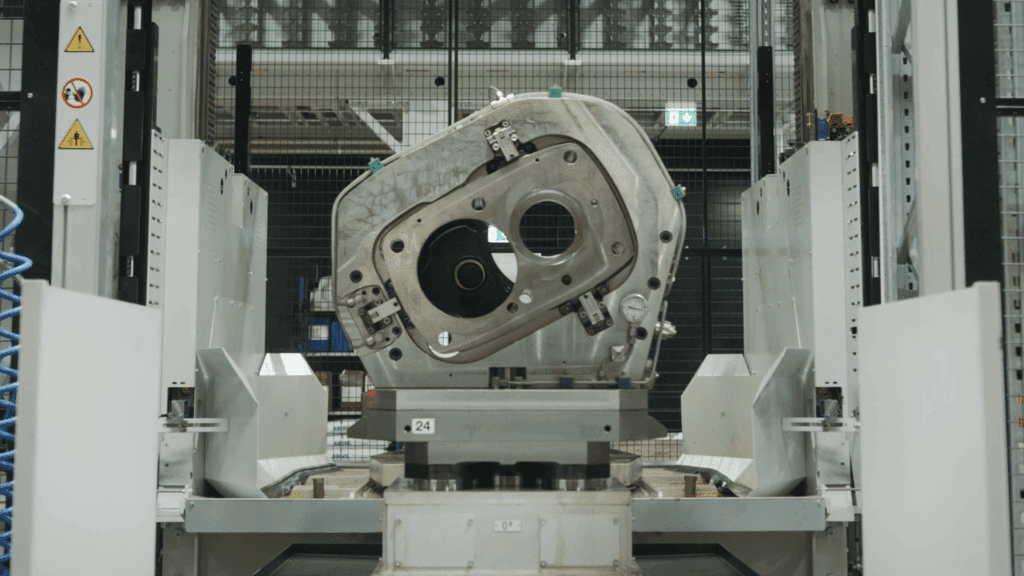

Il sistema FMS presente presso il nuovo sito di Ingersoll Rand a Tampere automatizza quindi non solo i pallet di lavorazione, ma anche gli utensili. Il sistema Gantry Tool Storage (GTS) di Fastems consente di risparmiare spazio pur ospitando quasi 1.000 utensili sopra i centri di lavorazione, ed è in grado di pianificare e condividere l’uso degli utensili tra le diverse macchine. Ogni utensile può essere sfruttato al massimo e messo a disposizione della macchina che lo necessita per tempo. Una volta che gli utensili sono esauriti, il GTS li consegna automaticamente agli operatori in una stazione utensili ergonomica nell’area di pre-setting.

Per garantire la massima qualità e tracciabilità durante tutto il processo di produzione, ogni componente viene contrassegnato e tracciato automaticamente con un ID univoco. Per garantire che ogni componente soddisfi specifiche rigorose, le misurazioni della sonda di lavorazione vengono trasferite automaticamente in un software statistico che aiuta a tracciare ed eliminare eventuali intolleranze.

“Il sistema fornisce informazioni ai nostri operatori su cosa fare per garantire la continuità della lavorazione. Questo livello di automazione consente a tutto il nostro team di svolgere più ruoli, dalla logistica in entrata alla CMM”, afferma Mannila. “Il nostro prossimo passo sarà introdurre l’automazione del caricamento dei pezzi nei pallet di lavorazione: questo aumenterà ulteriormente la produttività e consentirà al sistema di funzionare 24 ore su 24, 7 giorni su 7”.

Il Sistema FMS presso Ingersoll Rand

Il Multi-Level System (MLS) di Fastems presente presso Ingersoll Rand automatizza:

- 4 centri di lavoro orizzontali DMG Mori

- 64 pallet macchina

- Stazioni di carico pallet regolabili in altezza, sicure ed ergonomiche

- L’opzione Gantry Tool Storage (GTS) per 994 utensili

- Una lavatrice AquaClean

-

Evacuatore trucioli e refrigerante centralizzati

-

Trasferimento dei dati relativi alla tracciabilità delle parti e alle misurazioni delle sonde